Jaké jsou klíčové komponenty a pracovní principy systému přijímání vodičů s více jednotkami?

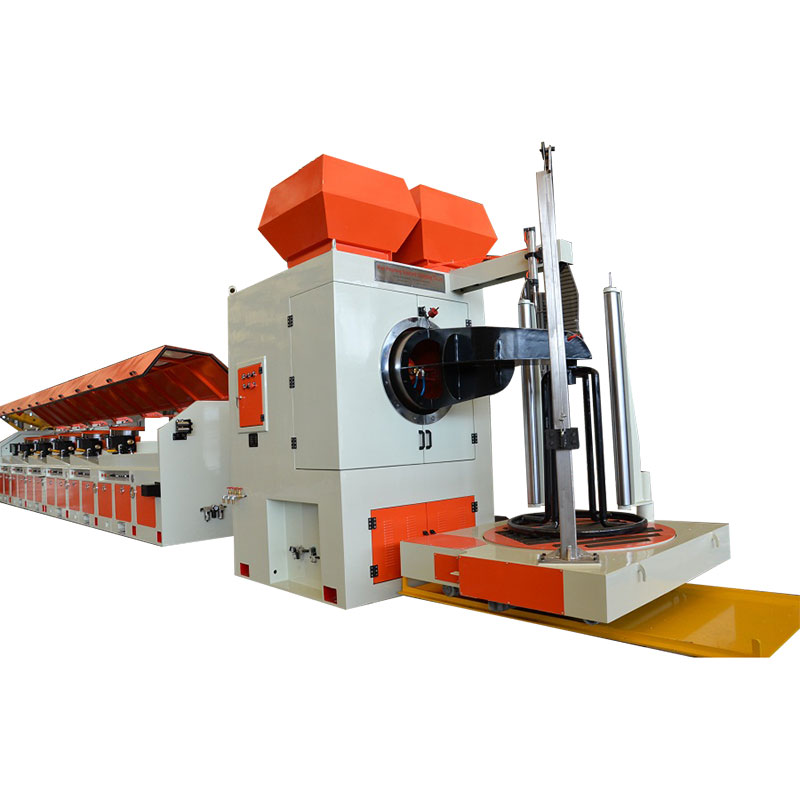

V moderním průmyslu pro výrobu drátu a kabelů hrají systémy s více jednotkami dráty klíčovou roli při dosahování vysoké účinnosti výroby, stabilnímu řízení napětí a přesné kvalitě vinutí. Tyto systémy jsou navrženy tak, aby automaticky shromažďovaly a popíraly hotový nebo kabel na cívky po procesech, jako je kreslení, žíhání nebo vytlačování. Ve srovnání s přijímacími stroji s jednou jednotkou umožňují konfigurace s více jednotkami kontinuální, synchronizovaný a vysokorychlostní provoz, což výrazně zlepšuje produktivitu a zajišťuje konzistentní výkon napříč více cívkami.

Tento článek podrobně zkoumá klíčové komponenty a pracovní principy systému přijímání vodičů s více jednotkami a vysvětluje, jak každá část přispívá k hladkému provozu, vynikající kvalitě produktu a optimalizované automatizaci při výrobě průmyslových drátů.

1. Přehled systémů přijímání vodičů s více jednotkami

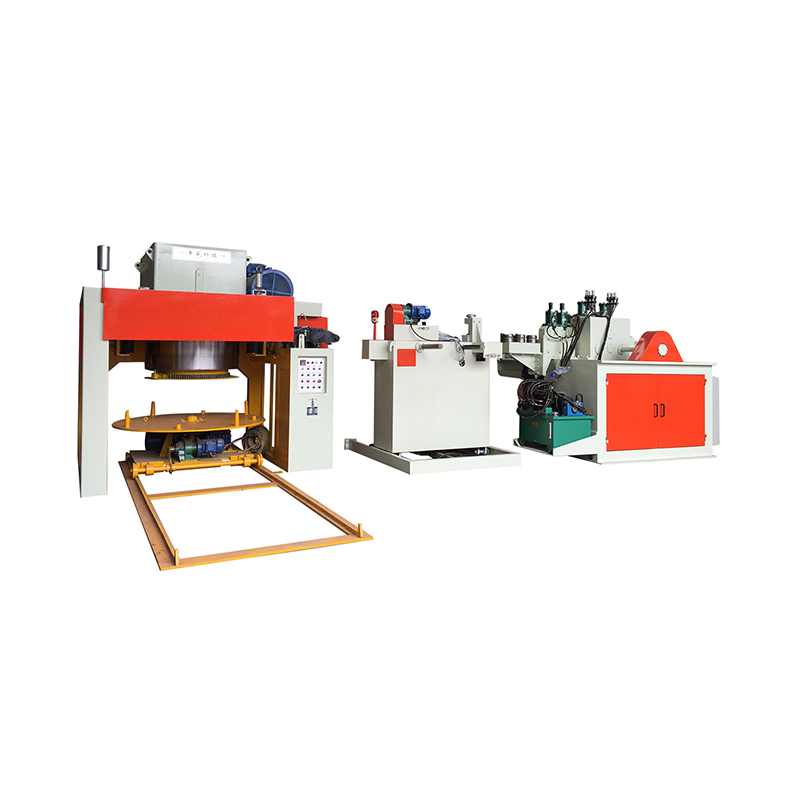

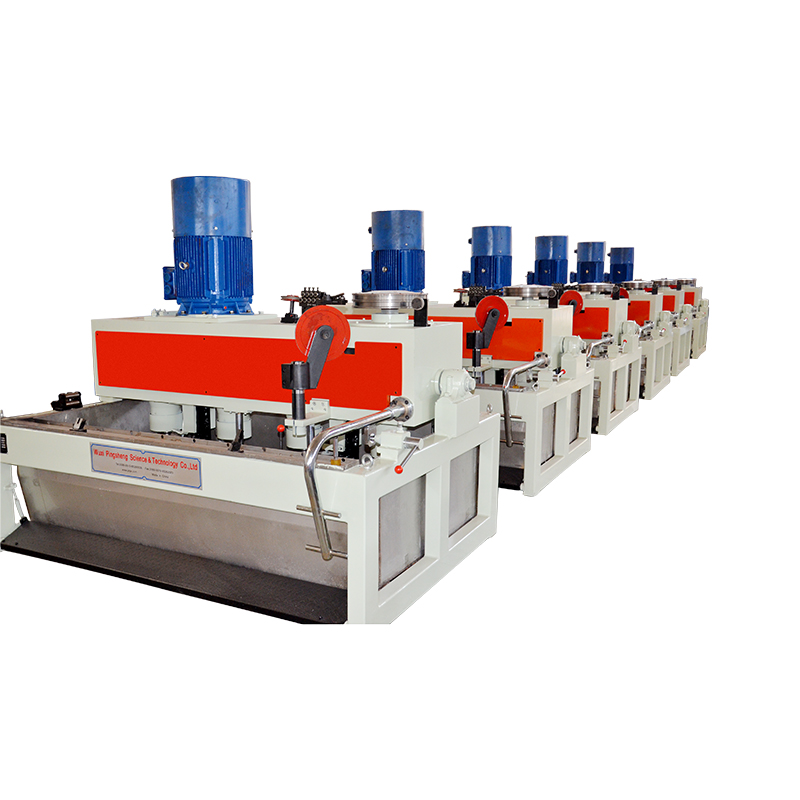

Systém pro vybírání s více jednotkami je pokročilé mechanické nastavení sestávající z více nezávislých nebo polo nezávislých stanic uspořádaných paralelně. Každá jednotka je schopna provozovat současně nebo v pořadí v závislosti na požadavcích na výrobní linku. Tyto systémy se široce používají při výkresu drátu, vytlačování kabelů, výrobě smaltovaného drátu a zpracování jemného drátu.

Mezi jejich hlavní funkce patří:

- Navíjení dokončilo drát na cívky nebo cívky s přesnou kontrolou napětí.

- Udržování synchronizace rychlosti konstantní linie s upstream procesy.

- Snižování prostojů umožněním jedné jednotky pokračovat v provozu, zatímco jiná podstupují přechod cívky.

Integrací více přijímacích jednotek dosahují výrobci nepřetržité výroby, větší flexibilitu a zvýšenou konzistenci produktu, které jsou nezbytné pro výrobu drátu a kabelů.

2. Klíčové komponenty systému sběru s více jednotkami

Každá odebírací stanice v systému s více jednotkami zahrnuje několik základních komponent, které spolupracují na provádění kontrolovaného vinutí drátu. Mezi hlavní části patří:

(1) Vřeteno nebo držák navijáků

Vřeteno nebo naviják je hlavním mechanickým prvkem, který podporuje a otáčí naviják drátu. Je navržen tak, aby pojal různé velikosti navijáků, obvykle vyrobené z oceli nebo hliníku, a je poháněn elektrickým motorem nebo pohonem servo.

V pokročilých systémech se používají vřetena s rychlým změnami nebo automatické upínací mechanismy ke zkrácení doby nastavení a zajištění efektivní výměny navijáků.

(2) pohon motoru a řídicího systému

Každá jednotka obvykle obsahuje motor AC nebo servo ovládaného frekvenčním měničem (VFD) nebo servodičovým ovladačem. To umožňuje přesnou kontrolu rychlosti a točivého momentu a udržování správného napětí drátu.

Moderní systémy používají digitální ovládací panely nebo automatizaci založenou na PLC k synchronizaci rychlosti všech přijímacích jednotek s hlavní výrobní linkou, což zajišťuje konzistentní vinutí i při variabilních rychlostech.

(3) zařízení pro řízení napětí

Řízení napětí je rozhodující pro výrobu drátu a kabelu jednotné kvality. Systém řízení napětí může být mechanický, pneumatický nebo elektronický, v závislosti na návrhu stroje.

Elektronické systémy řízení napětí používají zatížení, taneční ramena nebo senzory zpětné vazby, aby nepřetržitě monitorovaly a upravovaly točivý moment motoru, čímž udržovaly napětí drátu v přesných mezích. Tím je zajištěno, že se drát během přijímání neprotahuje ani neleskne.

(4) Projíždějící jednotka (traverzní mechanismus)

Projíždějící jednotka zajišťuje, že drát je rovnoměrně rozložen přes šířku cívky a vytváří rovnoměrnou a stabilní cívku. Tento mechanismus pohybuje průvodcem drátu sem a tam při synchronizaci s rotací navijáku.

Traverse Motion může být řízen vačkou, ovládán do servopozice nebo ovládán míčkem v závislosti na požadované přesnosti a rychlosti linky. Správná koordinace traverzů zabraňuje překrývání, zamotání nebo nerovnoměrné hustotě vinutí.

(5) Systém vedení a zarovnání drátu

Před dosažením navijáku prochází drát vodicími válci, kladkami nebo keramickými očkami, které zarovnávají a stabilizují jeho polohu. Tyto průvodce minimalizují vibrace a zajišťují, že drát vstupuje do navijáku ve správném úhlu.

Některé špičkové stroje mají systémy automatického zarovnání, které detekují odchylky a upravují vodicí cestu v reálném čase.

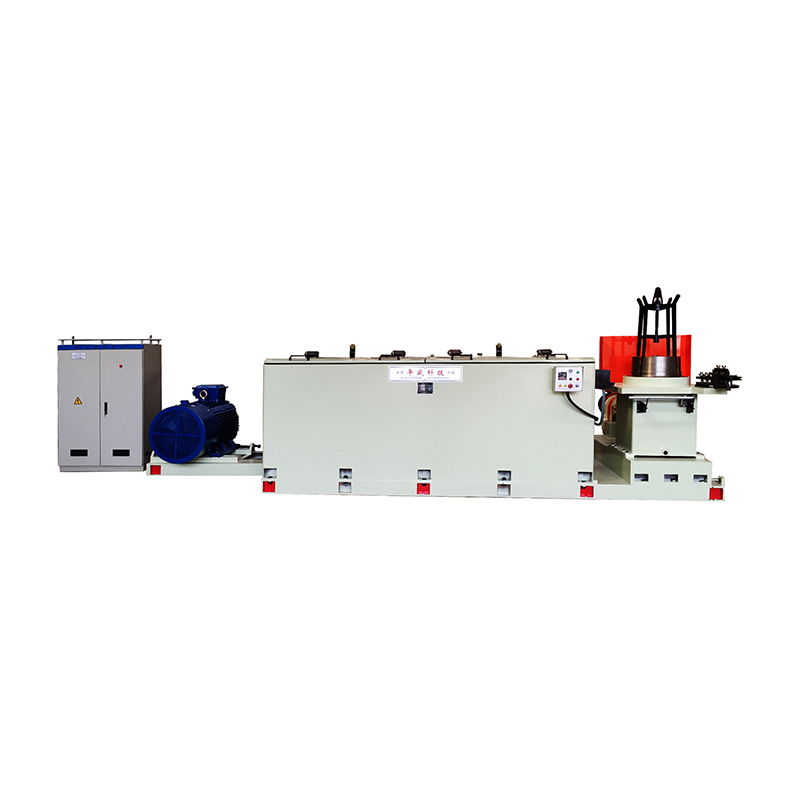

(6) Rozhraní ovládacího kabinetu a lidského stroje (HMI)

V ovládací skříni jsou umístěny elektrické komponenty, PLC a motorové jednotky a řídí celkový provoz systému. Rozhraní dotykové obrazovky HMI umožňuje operátorům monitorovat klíčové parametry, jako je rychlost vedení, napětí, průměr navijáků a zatížení motoru.

Moderní systémy také nabízejí protokolování dat, vzdálené monitorování a diagnostiku poruch, aby se zvýšila spolehlivost a efektivitu výroby.

(7) Bezpečnostní a ochranná zařízení

Pro zajištění bezpečného provozu zahrnují systémy s více jednotkami pro převzetí nouzového zastavení, ochranu přetížení, bezpečnostní stráže a přepínače limitu, které detekují polohu navijáku nebo zlomení drátu. Tato bezpečnostní opatření chrání operátory i zařízení během vysokorychlostního provozu.

3. pracovní principy systému sběru s více jednotkami

Pracovní princip systému proběhnutí více jednotek zahrnuje synchronizované ovládání více navíjecího vinutí drátu současně při zachování stabilního napětí a lineární rychlosti. Proces obecně sleduje tyto kroky:

Krok 1: Vstup do drátu a stabilizace napětí

Po průchodu procesem výkresu nebo vytlačování vstupuje drát do převzetí jednotku přes kontrolu napětí. Senzory nebo taneční ramena detekují napětí drátu a odesílají signály zpětné vazby do motorového ovladače, což zajišťuje, že vodič zůstane před začátkem vinutí stabilní.

Krok 2: Synchronizace navijáku a rychlost

Motor každého navijáku se začíná otáčet a přitahoval drát na naviják kontrolovanou rychlostí. Rychlost otáčení se automaticky upravuje na základě zvyšujícího se průměru navijáku, aby udržovala konstantní lineární rychlost vinutí. Systém používá smyčky zpětné vazby mezi hlavním řadičem linie a každým motorem pro přijímání, aby byla zajištěna synchronizace napříč všemi jednotkami.

Krok 3: Překročte pohyb pro vrstvené vinutí

Když se naviják otáčí, traverzní mechanismus pohybuje vodorovně vodicí vodič, aby drát rovnoměrně rozložil přes šířku cívky. Traverzní tah, rychlost a načasování zvratu se přesně shodují s průměrem navijáku a tloušťky drátu, aby bylo dosaženo rovnoměrného vrstvení.

Krok 4: Ovládání průměru a délky

Systém nepřetržitě monitoruje průměr navijáku a délku rány pomocí kodérů nebo senzorů. Když je dosaženo požadované velikosti nebo délky navijáku, systém se automaticky zpomalí a zastaví motor, připravený k přechodu navijáků.

Krok 5: Automatická nebo manuální změna navijáku

V kontinuálních výrobních systémech, když je jeden naviják plný, další jednotka okamžitě začne navíjet bez zastavení celé linie. Některé systémy mají dokonce automatickou výměnu navijáků, minimalizují prostoje a maximalizují produktivitu.

4. Výhody systémů přijímání vodičů s více jednotkami

Integrace více stanic přijímání poskytuje několik provozních výhod:

- Nepřetržitý provoz: Umožňuje změny navijáků bez přerušení výroby.

- Vyšší účinnost: Více jednotek pracujících paralelně výrazně zvyšuje výkon.

- Vylepšená kvalita: Přesná napětí a kontrola traverze zajišťují konzistentní kvalitu drátu.

- Automation-Friendly: Kompatibilní s protokoly pro řízení PLC a průmyslovou komunikací.

- Snížené prostoje: Snadná údržba a výměna navijáků zlepšují provoz výroby.

Díky těmto výhodám jsou systémy s více jednotkami ideální pro hromadnou výrobu drátů, kabelů a vodičů v průmyslových odvětvích, jako je výroba elektrické výroby, telekomunikace a automobilové zapojení.

5. Technologické trendy v moderních systémech přijímání více jednotek

Jak se výroba drátu stává automatičtějším, vyvíjí se systémy s více jednotkami pomocí pokročilých technologií:

- Servo řízené systémy pro přesnou rychlost a kontrolu napětí.

- Inteligentní integrace PLC a IoT pro monitorování a prediktivní údržbu v reálném čase.

- Automatické zatížení a vykládání navijáků pro minimalizaci ručního manipulace.

- Energeticky efektivní návrhy pomocí regenerativních jednotek a optimalizovaného řízení výkonu.

- Kompaktní modulární konfigurace pro snazší integraci linky a instalaci úspory prostoru.

Tyto inovace zvyšují produktivitu, spolehlivost a přizpůsobivost pro moderní výrobní prostředí.

Závěr

A Přijímání s více jednotkami Systém je nezbytnou součástí moderních výrobních vedení drátu a kabelů, které kombinují mechanickou přesnost, elektronickou kontrolu a technologii automatizace. Každá ze svých základních komponent - od pohonného motoru a ovladače napětí po procházející jednotku a HMI - hraje zásadní roli při zajišťování hladkého, přesného a kontinuálního vinutí drátu.

Pochopením klíčových komponent a pracovních principů mohou výrobci optimalizovat výkon systému, minimalizovat prostoje a dosáhnout konzistentní kvality produktu. Jak se automatizace a digitální ovládání pokračují v postupu, systémy pro vyjímání drátu s více jednotkami zůstanou v srdci efektivních, vysokorychlostních a inteligentních výrobních operací.

En

En